Wzrost żywotności po zastosowaniu systemu liniowego HepcoMotion GV3

/ 5 Oceny :

Częste awarie systemu przesuwu liniowego szlifierki taśmowej zostały znacznie ograniczone dzięki zastosowaniu systemu GV3 firmy HepcoMotion przynosząc 90-procentowe obniżenie kosztów utrzymania.

System przesuwu liniowego z zamkniętym obiegiem kulek w firmie Hermes Abrasives został opracowany na potrzeby szlifierki taśmowej i mógł sprostać wszystkim wymaganiom co do obciążeń. Nie powstrzymało to jednak jego częstych awarii, które miały miejsce nawet raz na dwa tygodnie. Łączne koszty były znaczne. Wymiana pojedynczego elementu kosztowała łącznie około 8% rocznego budżetu przeznaczonego na konserwację urządzeń, do tego należało doliczyć jeszcze koszty przestoju przy każdej awarii. Było to połączone z potrzebą utrzymania własnego magazynu łożysk na wypadek przyszłych awarii.

Rozwiązanie przyszło od inżyniera firmy Hermes który miał już doświadczenie z systemami linowymi Hepco i prowadnicami „V”. Poprzez zastosowanie systemu GV3 Hepco koszty napraw zostały obniżone o ponad 90% i firma jest usatysfakcjonowana znaczącym wzrostem wydajności urządzenia.

Angielska filia firmy Hermes Abrasives, znajdująca się w Colchester, jest częścią międzynarodowej korporacji, która jest obecnie trzecim największym producentem produktów ciernych na świecie. Fabryka mająca ponad 5 tysięcy metrów kwadratowych jest odpowiedzialna za przekształcanie medium ciernego w gotowe produkty 60% których wraca na rynek niemiecki do sprzedaży na rynku pierwotnym.

Zakres produkcji jest spory, od szlifowanych produktów stosowanych przy obróbce wykańczającej w przemyśle samochodowym do szerokich na 1600 mm pasów ciernych używanych w automatycznej obróbce stali i drewna. Typowym przykładem zastosowania tych produktów są maszyny szlifujące i ścierające firmy Ellesco.

Wstępnie przycięte odcinki papieru ściernego są ręcznie mocowane w uchwycie i następnie automatycznie transportowane do maszyny za pomocą dwóch prowadnic liniowych GV3 firmy Hepco. Maszyna jest zaprojektowana do produkcji doskonale nachodzących na siebie spoin w pasie w którym jakiekolwiek wady mogłyby mieć wpływ na wytwarzane elementy. Potwierdza to Dyrektor Pracy John Tilbrook "Cięcie materiału ciernego jest proste, wysoki poziom kryje się w odpowiednich połączeniach”.

Tlenek glinu, węglik krzemu i ceramika to typowe materiały ścierne którymi pokrywa się różne podłoża używane do produkcji pasów ciernych. Szczególnie agresywną powłokę posiada opatentowany przez firmę Hermes- Hermasit który zawiera ścierne kulki doskonałe przy szlifowaniu wysokiej jakości powierzchni. Wszystkie materiały ścierne produkują pył który może spowodować poważne uszkodzenia mechaniczne.

Rozmiar pojedynczej cząstki ziarna ciernego wynosi od 16 jednostek do przy najbardziej agresywnych – 2500 które można porównać do mąki. Najmniejszy pyłek może być najbardziej niszczący gdy w połączeniu ze smarem tworzy cierną pastę. Z tego powodu Hermes preferuje systemy które pracują na sucho, znaną jakość systemu GV3 Hepco który zapewnia płynny i prawie pozbawiony tarcia ruch bez konieczności smarowania.

"Dostanie się zanieczyszczenia do systemu liniowego z zamkniętym obiegiem kulek zajmuje tylko chwilę a już to wystarczy do pojawienia się problemów przy starcie.” wyjaśnia John Tillbrook. "Zasadniczo system zaciera się od środka i uszkodzenie łożysk jest tylko kwestią czasu” Początkowo firma Hermes myślała że awarie były powodowane zbyt dużym obciążeniem i próbował korygować ten problem poprzez początkowo umiejscowienie dodatkowych łożysk na każdej z szyn a następnie poprzez podwojenie ich ilości. To spowodowało problemy z osiowaniem, faktyczna zdolność do przenoszenia obciążenia wzrosła lecz średni czas pomiędzy awariami skrócił się. Montowanie łożysk na gumowej podkładce pomogło w tej kwestii ale częste awarie się powtarzały. John Tilbrook kontynuuje, "Nie braliśmy pod uwagę faktu że system z zamkniętym obiegiem kulek nie nadawał się do tego zastosowania”

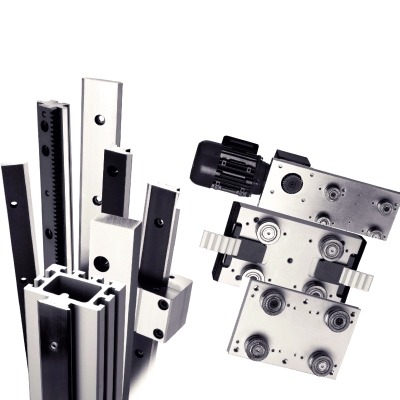

Jedną z kluczowych zalet wynikających z zastąpienia starego systemu, systemem GV3 były jego prowadnice "V”. To spowodowało że wszystkie zanieczyszczenia w rzeczywistości spadają z prowadnicy w przeciwieństwie do starego systemu który pełnił rolę pojemnika, faktycznie blokując wszystkie wolne przestrzenie.

Inną dużą korzyścią z zastosowania GV3 jest kombinacja koncentrycznych i mimośrodowych rolek które pozwalają na łatwe dostrojenie systemu i zmniejszenie zużycia; żaden z systemów z zamkniętym obiegiem kulek nie posiada takiej możliwości. Osłony rolek Hepco, poprzez fizyczną ochronę przed zanieczyszczeniami również wpływają na wydłużenie czasu pracy instalacji GV3 w firmie Hermes.

Dzięki tym cechom oryginalne rolki Hepco wymagały wymiany po prawie roku. „Wydawaliśmy w przybliżeniu 6,000 funtów rocznie na utrzymanie systemu z zamkniętym obiegiem kulek – z Hepco nasze koszty zmniejszyły się do 600 funtów” konkluduje John Tilbrook. „System GV3 okazał się wysoce efektywnym rozwiązaniem dla naszej firmy”.